La plateforme collaborative 3DEXPERIENCE développée par Dassault Systèmes est un référentiel unique regroupant l’ensemble des outils de conception, simulation et production reconnues mondialement tels que SOLIDWORKS ou CATIA. Grâce à la 3DEXPERIENCE, l’ensemble des acteurs de l’entreprise impliqués dans les projets de développement produit (Bureau d’études, Production, Marketing, Vente, Service Client…) collaborent efficacement depuis la modélisation jusqu'au recyclage de fin de vie, pour une expérience produit optimale.

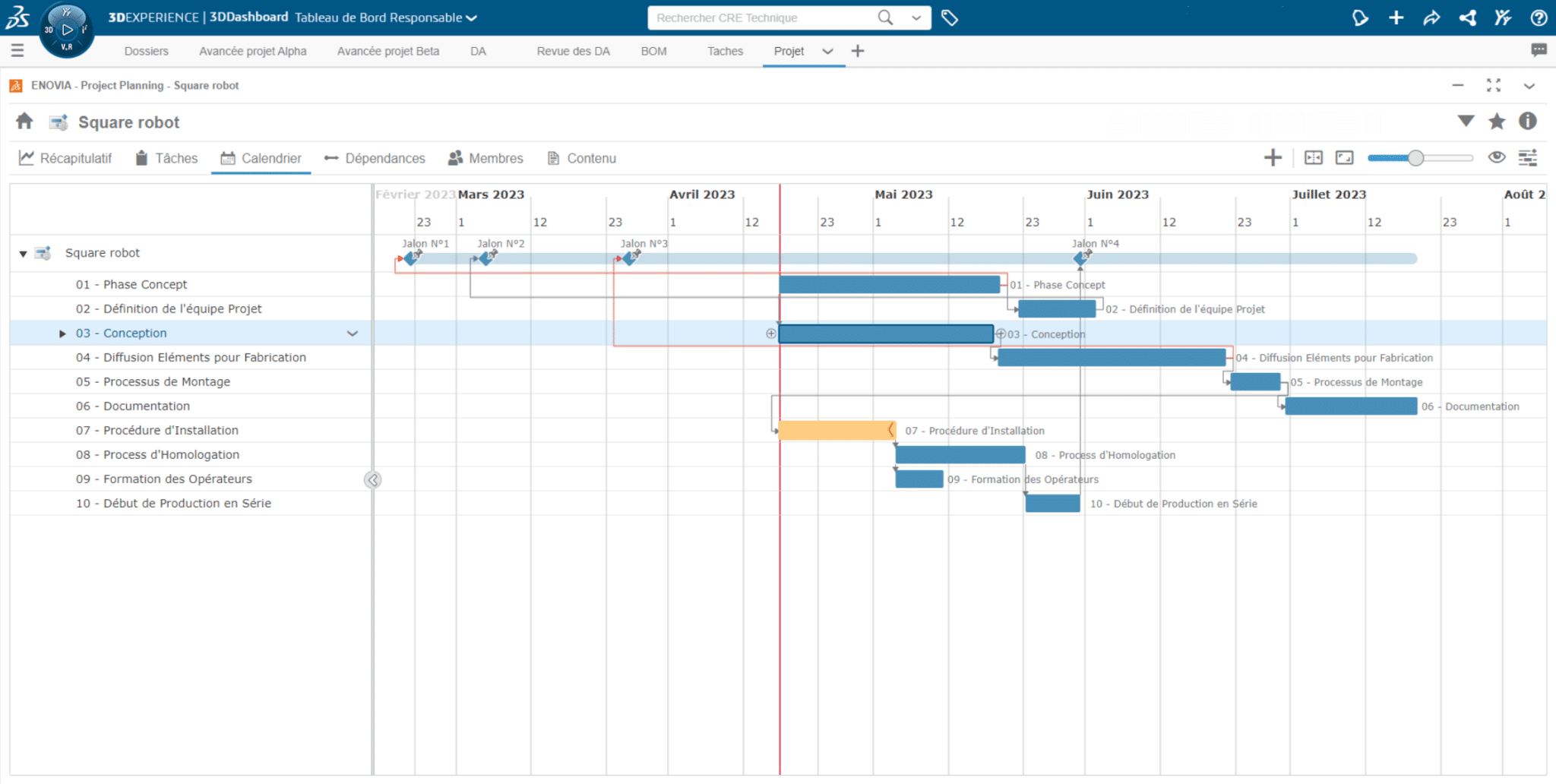

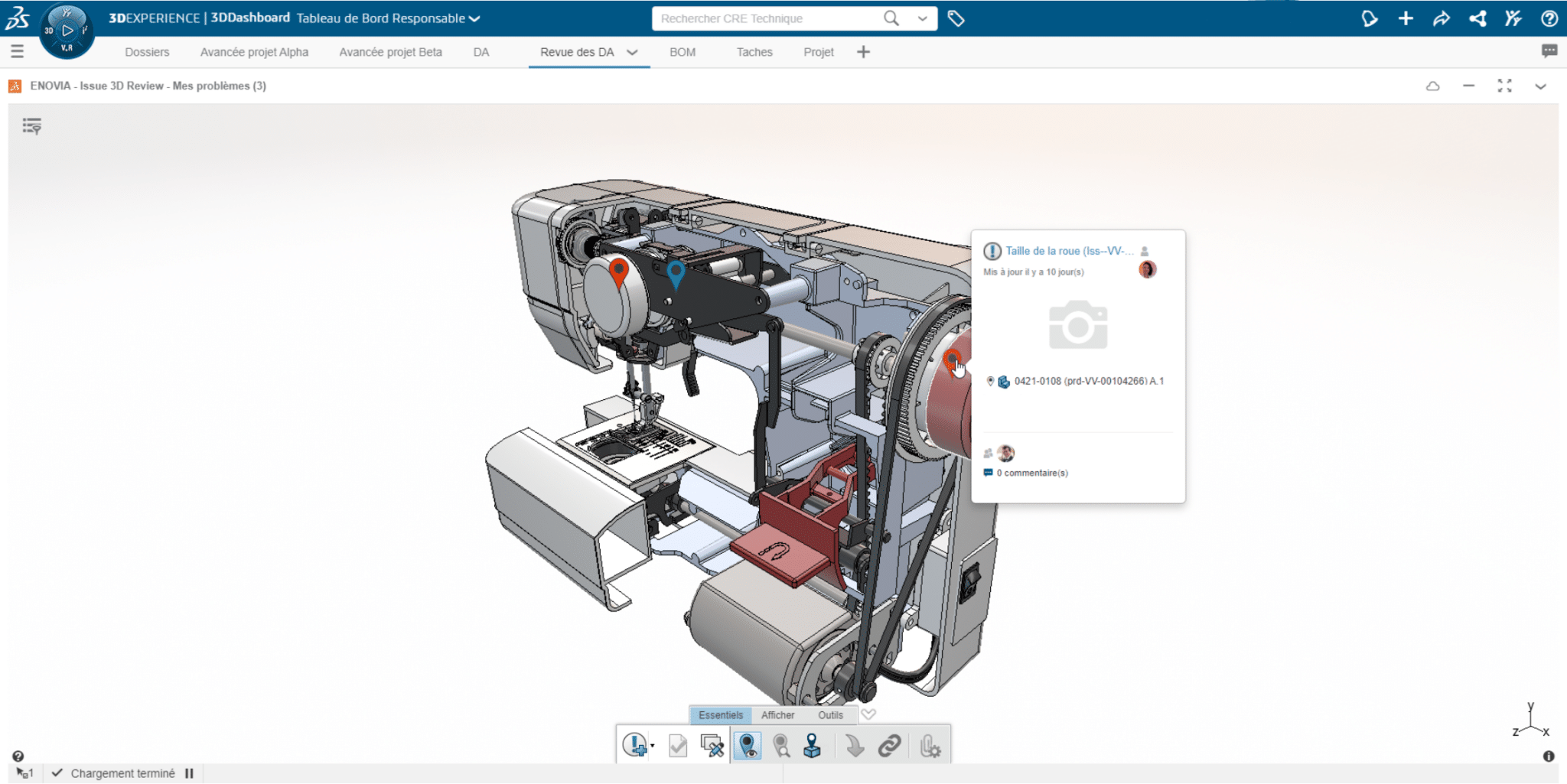

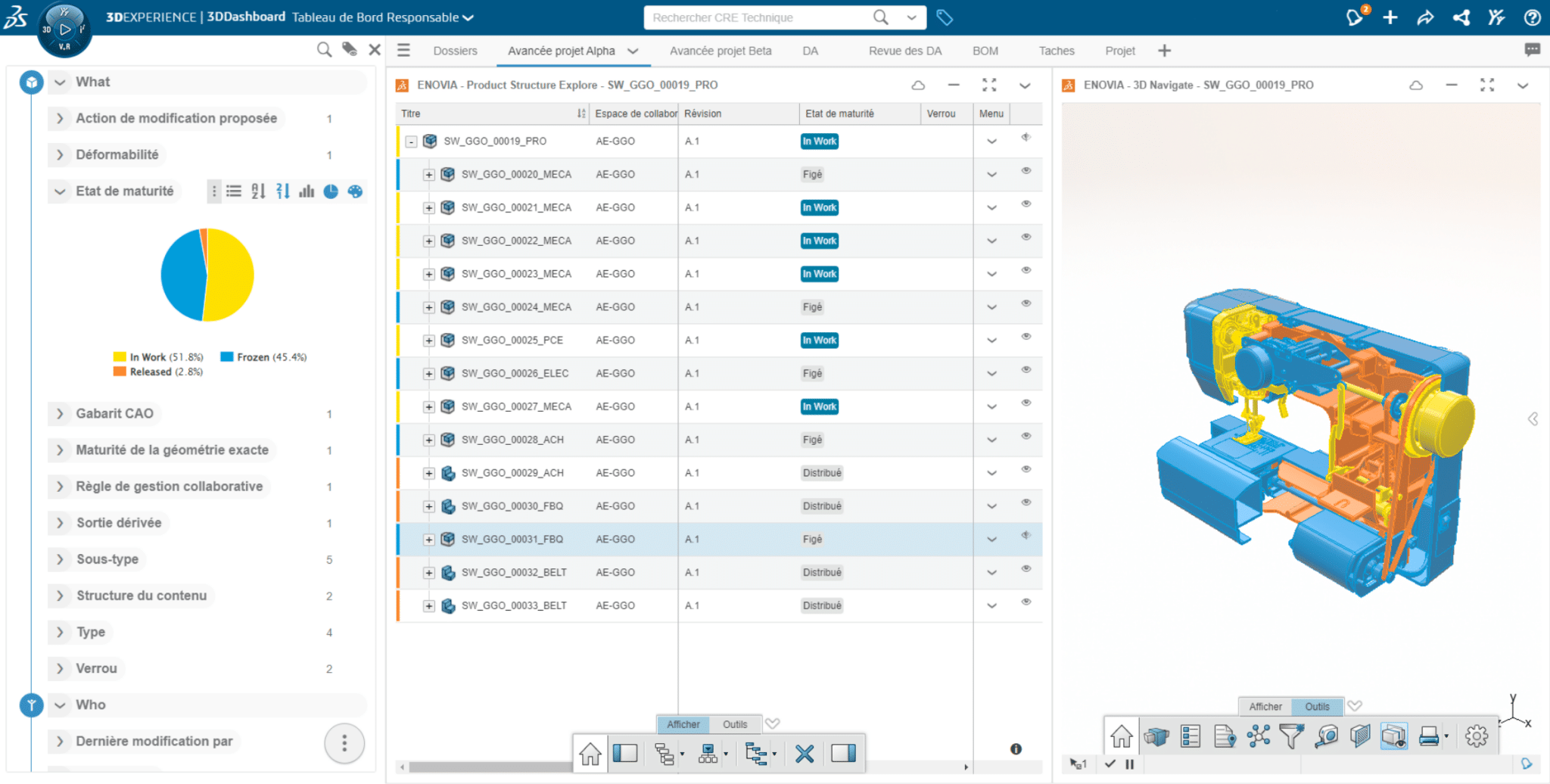

La 3DEXPERIENCE est une solution de gestion du cycle de vie du produit qui relie les différentes parties prenantes d’un projet au sein de votre entreprise. Du bureau d’étude au service après-vente en passant par vos clients ou vos fournisseurs, vous avez accès en temps réel à l’avancement du projet sur n’importe quel appareil disposant d’un navigateur web. Vous simplifiez la collaboration inter-disciplines en leur donnant accès à toutes les données produit toujours à jour, sans aucune ressaisie, pour un gain de temps et une limitation du risque d’erreurs.

L’accès cloud, ou solution dite “Software as a Service” ou “SaaS”, permet d’héberger les données sur les serveurs sécurisés d’un prestataire éditeur de la solution. Ainsi la 3DEXPERIENCE vous assure non seulement un accès immédiat à toutes vos données pour travailler avec plus de créativité, de flexibilité, de rapidité et d’impact, dans un seul environnement ; mais aussi une protection maximale de vos données et de votre propriété intellectuelle contre les cyberattaques.

Avec cette solution SaaS vous avez accès au catalogue d’applications industrielles les plus performantes du marché proposées par Dassault Systèmes et de services en ligne pour concevoir, simuler et informer sur un projet dans un environnement collaboratif unique.

Avec la 3DXEPERIENCE sur le cloud, vous évitez les longues étapes d’installation et de configuration de la solution sur vos serveurs. L’activation de la plateforme se fait instantanément par l’administrateur pour une utilisation rapide par les utilisateurs.

Avec la plateforme 3DEXPERIENCE sur le cloud, votre travail est sécurisé à tout instant et à tous les stades du projet de développement :

En utilisant le mode Saas, vous bénéficiez toujours de la dernière version avec des mises à jour automatiques totalement transparentes, effectives lors de votre connexion. Vous profitez régulièrement des nouvelles fonctionnalités, sans frais supplémentaires, tout en pouvant sauvegarder vos données dans des formats antérieurs pour faciliter la collaboration.

La 3DEXPERIENCE sur le cloud, c’est aussi un accès simplifié au portfolio de solutions expertes de Dassault Systèmes : CATIA, SIMULIA, DELMIA, ENOVIA et ses multiples rôles métier accessibles sur une même et unique plateforme pour rapprocher producteurs, sous-traitants et donneurs d’ordre et réduire le temps de développement.

La solution est directement hébergée chez votre prestataire et ne demande que peu de configuration technique, de maintenance ou même de ressource IT. Cela représente aussi bien un gain de temps que d’argent pour l’utilisateur.

Avec la 3DEXPERIENCE, vous n’avez pas de serveur à tenir. Les mises à jour sont faites automatiquement sur la plateforme. La principale différence réside dans le choix du cloud ou du on-premise : avec le cloud, l’implémentation sera moins couteuse.

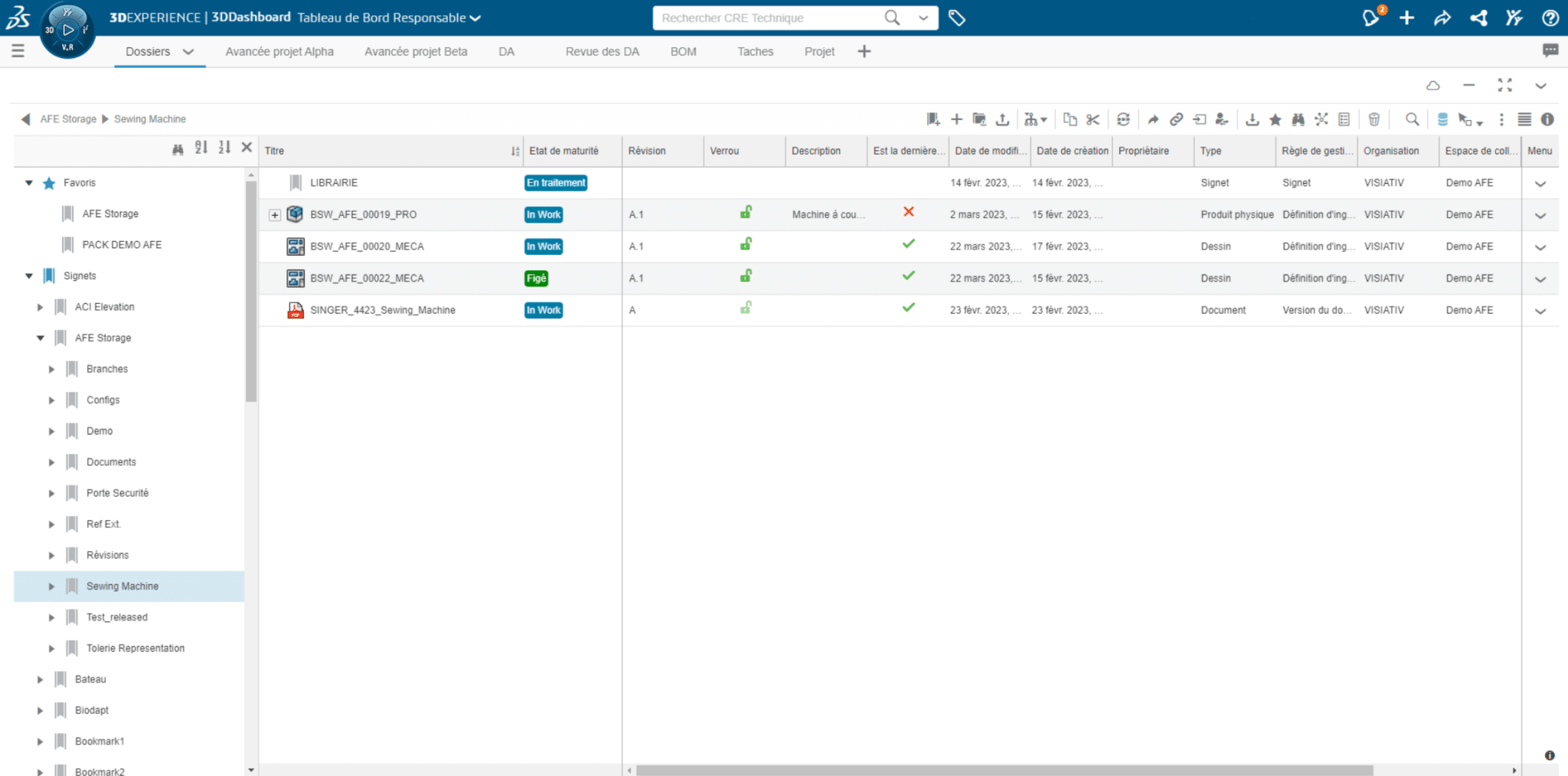

Imaginez, modélisez, visualisez et faites valider vos projets sur le logiciel CAO requis (SOLIDWORKS, CATIA, ou autres applications dédiées à la CAO) en partageant des liens accessibles en interne et en externes même sans licence 3DEXPERIENCE. Tous les acteurs impliqués dans la conception peuvent ainsi partager et annoter simplement les plans, croquis, esquisses… durant toute la phase de développement produit et collaborer facilement pour innover rapidement.

Collaborez efficacement dans cet écosystème dédié au travail en équipe et améliorez votre productivité. Les informations du cycle de vie du produit sont toujours à jour grâce à l’accès cloud, pour que toutes les parties prenantes du projet suivent son avancement en temps réel, de la conception jusqu’à la production du produit et sa présentation au client, le tout dans un environnement sécurisé.

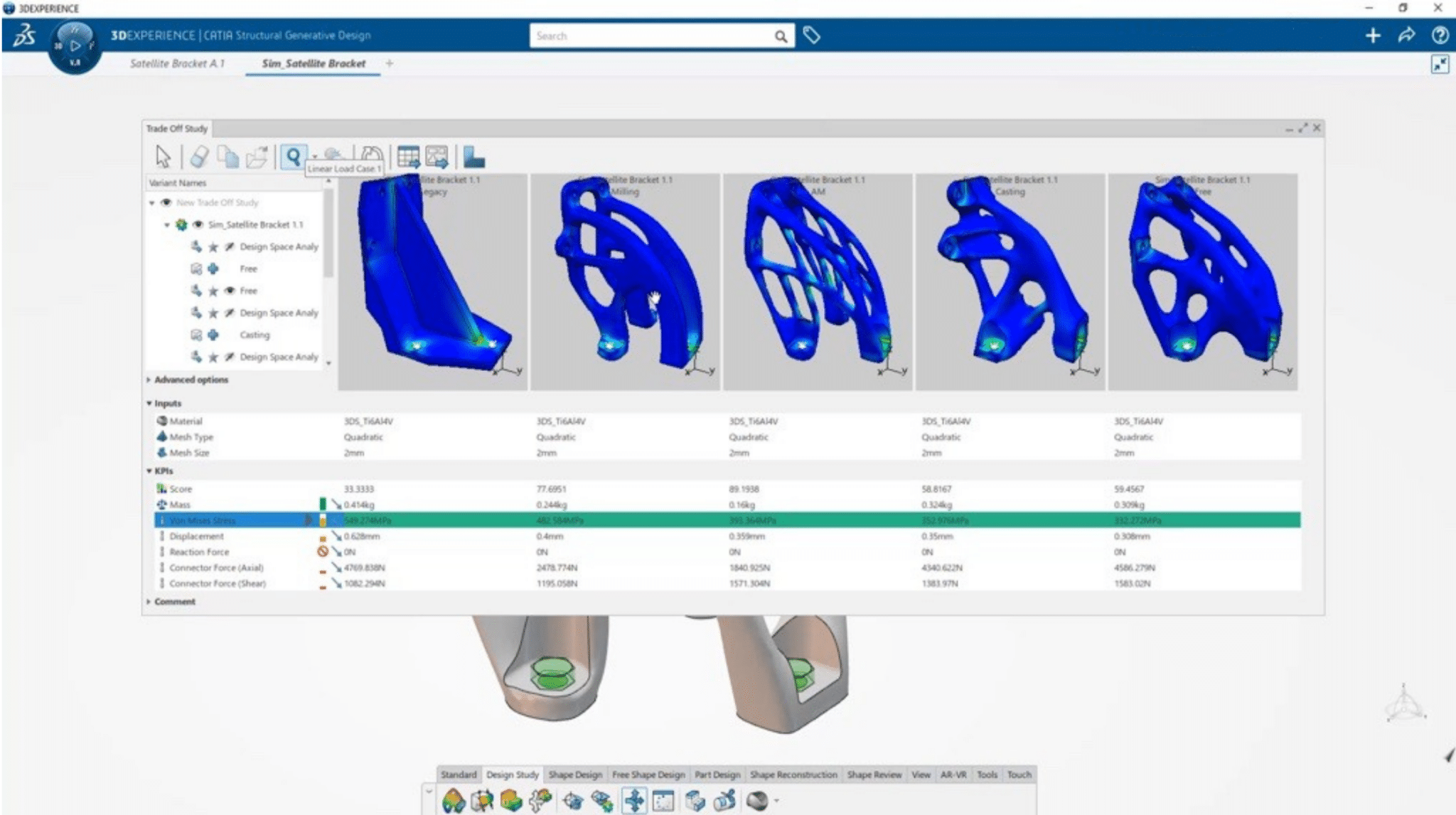

Accédez directement dans la plateforme 3DEXPERIENCE aux outils de simulation les plus performants édités par Dassault Systèmes. Les calculs et résultats sont intégrés au projet sans ressaisie des données pour limiter les risques d’erreur, gagner du temps et aussi réduire le nombre de prototypes produits.

La collaboration entre conception, méthodes et production est facilitée pour identifier le plus tôt possible toutes les difficultés d’ingénierie. Les échanges se font en direct dans la plateforme pour plus de fluidité et de réactivité. Vos coûts de production sont réduits grâce à la prise en compte des impératifs de chaque métier.

La 3DEXEPRIENCE vous offre de nouvelles possibilités de supports marketing, en particulier des rendus photo réalistes et des revues marketing de grande qualité. Vous pouvez par ailleurs produire ces contenus visuels avant même que le produit ne soit fabriqué.

La plateforme propose une large gamme d’équipements aussi bien de type générique que des presses et matrices. Un riche catalogue de composants standards est fourni pour automatiser la définition. Des outils spécifiques sont également inclus pour répondre aux besoins des concepteurs de moules à injection.

Depuis plus de 12 ans, Visiativ propose à ses clients des stations de travail (fixes ou mobiles) spécialement configurées pour répondre aux exigences de la CAO. Retrouvez-les dès à présent sur notre e-shop !

3DEXPERIENCE est une offre de Visiativ Innovation Engine.

Notre plateforme d’innovation cloud offre une continuité de services pour les transformations digitales, sociales et environnementales des PME et ETI : des services et des solutions pour planifier, mettre en œuvre et piloter vos transformations, au service de votre compétitivité et de la performance de votre entreprise.

Allier les fonctionnalités de SOLIDWORKS avec des outils avancés de gestion de données et de gestion du cycle de vie des produits sur la plateforme 3DEXPERIENCE.

DécouvrirRetrouvez dans un même espace l'ensemble de vos données produits CATIA et prenez part à une nouvelle expérience de la CAO.

DécouvrirRassemblez dans une seule plateforme toutes les solutions nécessaires au développement produit.

DécouvrirBénéficiez de la 3DEXPERIENCE SOLIDWORKS à petit prix et lancez votre entreprise avec l'accompagnement Visiativ.

DécouvrirDéveloppée par Dassault Systèmes, la suite ENOVIA devient la colonne vertébrale de gestion des processus de conception et de développement produits.

Découvrir